Нужен ремонт ГБЦ? Звони!

+7(919)-895-89-06

После общего описания работ производимых при ремонте головки блока цилиндров (далее – ГБЦ), перейду к более детальному описанию отдельно взятых работ. Данная статья посвящена опрессовке ГБЦ, как еще выражаются тестированию на герметичность. Ремонт двигателя в Батайске без проверки герметичности системы охлаждения и смазки двух основных несущих агрегатов — головки блока цилиндров, да и самого блока, может обернуться бесполезным расходом денег и времени. Между тем, существует надежный способ гарантированно их избежать.

Важный этап ремонта – разборка узлов и их грамотное обследование с целью определения возможности последующего ремонта. При осмотре головки блока цилиндров обычно первоочередное внимание зачастую обращают на степень износа деталей газораспределительного механизма, направляющие втулки клапана седла. Чаще этим и ограничиваются, забывая о том, что при эксплуатации возможны повреждения корпуса головки. Его участки, непосредственно образующие камеры сгорания двигателя, испытывают высокие нагрузки, механические и тепловые. Одним из последствий этих нагрузок является то, что с течением времени в теле головки могут образовываться трещины.

Образование трещин в ГБЦ — явление не экзотическое, а, напротив, довольно распространенное. Наиболее подвержены ему головки дизельных моторов, поскольку они работают в условиях наибольших нагрузок. Однако бензиновые ГБЦ имеющие трещины, тоже не редкость, например головки двигателей УМЗ-405, УМЗ-406 установленные на автомобилях Газель.

Зачастую это случается с головками, изготовленными из чугуна, уступающего алюминиевым литьевым сплавам в пластичности. Но и в ГБЦ изготовленных из алюминия трещины не редкость. Поэтому некоторые производители (например ,VW) даже допускают наличие трещин на корпусе головок двигателей при условии, что они не сквозные и их размеры не превышают установленных пределов.

Обычно трещины появляются в местах наибольших температур: в районе форкамеры, между седлами впускных и выпускных клапанов в канале выпускного коллектора. ГБЦ бензиновых двигателей, алюминиевые и чугунные, повреждаются реже, и в основном по причине нарушения теплового режима двигателя, перегрева или наличия внутренних дефектов литья в виде раковин или скрытой пористости.

Любая трещина в теле головки, даже небольшая, представляет собой потенциальную опасность. Являясь концентратором напряжений, она с течением времени развивается. Увеличиваясь в размерах, трещина опасна не только уменьшением механической прочности головки. В зависимости от характера и места положения она может привести к ослаблению посадки запрессованных в головку деталей: клапанных седел, форкамер, направляющих втулок клапанов. Но наиболее вероятные последствия для работоспособности двигателя возможны в тех случаях, когда развитие трещины приводит к нарушению герметичности проходящих внутри головки каналов систем смазки и охлаждения.

Недаром в наиболее толковых руководствах по ремонту и эксплуатации автомобилей приводится разумный совет: регулярно обращать внимание на состояние и уровень охлаждающей жидкости в расширительном бачке системы охлаждения.

Присутствие в ней следов моторного масла или запаха отработавших газов — верные приметы, указывающие проблемы с герметичностью в системе охлаждения. Если причина не в поврежденной прокладке головки блока, то, вероятнее всего, — в образовавшейся трещине головки блока цилиндров, а иногда и самом блоке. При этом наличие масла — следствие того, что трещина соединяет каналы смазки и охлаждения друг с другом.

Прорыв отработанных газов, обычно указывает на трещины в системе охлаждения ГБЦ или разрушенной прокладке головки. В этом случае трещина соединяет рубашку охлаждения с камерой сгорания двигателя, и процесс развивается в двух направлениях. Под действием высокого давления, создающегося в камере сгорания при воспламенении смеси, система охлаждения через трещину надувается горячими выхлопными газами. После остановки двигателя, когда давление в цилиндре становится меньше чем в системе охлаждения, в него тем же путем просачивается охлаждающая жидкость. Обладающая неплохими моющими свойствами, она вычищает внутренности камеры сгорания, заодно смывая со стенок цилиндра смазку. Часть охлаждающей жидкости на неработающем двигателе поступает в картер и смешивается с моторным маслом, ухудшая его смазывающие свойства. Помимо этого наличие трещины приводит к падению компрессии, снижая способность топливной смеси к воспламенению. В результате в двигателе наблюдаются пропуски воспламенения, он быстро перегревается и работает буквально «на износ».

В любом случае последствия не герметичности – поломка кривошипно-шатунного и газораспределительного механизмов двигателя.

Упомянутые явные симптомы разгерметизации каналов смазки и охлаждения, становятся заметными, когда трещина достигает внушительной величины. В то же время она начинает свою жизнь с микроскопических размеров и до поры никак себя не проявляет. Это означает, что отсутствие на момент ремонта внешних проявлений, говорящих о наличии трещин во внутренних полостях головки, не может служить гарантией того, что механизм «бомбы замедленного действия» уже не запущен.

Стоит отметить, что не всегда в разгерметизации рубашки охлаждения головки виноваты высокие нагрузки и температуры. Довольно часто ее причиной является коррозия. Она повреждает посадочные поверхности технологических отверстий системы охлаждения, в которые запрессовываются заглушки. Со временем коррозия приводит к образованию сквозных отверстий по периметру заглушек и утечкам теплоносителя. Неисправность очень коварна, так как обнаружить причину потери охлаждающей жидкости непросто.

Визуальное обследование головки не всегда позволяет обнаружить трещины в ее корпусе. Во первых, они хорошо замаскированы слоем нагара и могут иметь незначительные размеры. Во вторых, часто трещины открываются не на внешнюю поверхность головки, а в ее внутренние полости (каналы системы смазки и охлаждения) или же могут скрываться под седлами клапанов, форкамерами, направляющими втулками. В таких случаях не поможет и применяющийся иногда метод «проявления» трещин пескоструйной обработкой поверхности головки.

Какой метод обследования поможет снять вопрос целости основных несущих агрегатов – блока и головки блока цилиндров? Известно немало случаев из практики, когда только что восстановленный двигатель, ремонт которого стоил клиенту многих десятков тысяч рублей, оказывался неработоспособным. Авторемонтные предприятия, которые не радует перспектива за свой счет переделывать дорогостоящую работу и терять авторитет в глазах своих клиентов, давно включили в перечень обязательных работ, выполняющихся при ремонте двигателя или ГБЦ, операцию проверки скрытых полостей на герметичность. При наличии специализированного оборудования она выполняется быстро и стоит клиенту не очень дорого.

Прежде чем рассказывать о технологии проверки герметичности внутренних полостей ГБЦ, еще раз напомним, в каких случаях ее следует выполнять. В идеале — во всех без исключения, когда выполняется ремонт двигателя или головки. Особенно актуально в следующих:

- если при эксплуатации двигателя отмечались симптомы, указывающие на нарушение целостности внутренних каналов ГБЦ;

- если поводом для ремонта послужил перегрев двигателя, как правило, чреватый образованием трещин;

- когда ремонтируется дизельный двигатель, особенно с головкой, изготовленной из чугуна;

- после заваривания трещин в алюминиевой ГБЦ, с целью проверки качества выполненных сварочных работ.

- при приобретении бывшей в употреблении головки взамен вышедшей из строя.

О последнем случае следует сказать особо. Стоимость новой головки блока для подержанного импортного автомобиля, даже без газораспределительного механизма, может повышать уровень 1000 EUR. Ее приобретение нередко оказывается экономически нецелесообразным, так как цена ГБЦ может быть сравнимой с остаточной стоимостью автомобиля. Одно из возможных решений — покупка головки бывшей в эксплуатации.

Двигаясь по этому пути, надо помнить, что никто исправный автомобиль, в прекрасном состоянии на разборку не сдает. Даже если внешний вид головки не вызывает подозрений, устанавливать ее на двигатель без проверки герметичности — глупое занятие. В последние годы красочным примером тому, является ситуация с головками автомобилей DAF-95XF. Клиенты привозят такие головки из ближних и дальних мест, зачастую провозят через границу, а выбрать пригодную к ремонту головку, удается зачастую с третьего–четвертого агрегата. Представте себе радость хозяина авто, если бы он узнал об этом после сборки и запуска двигателя. Согласитесь, убедительный пример важности контроля герметичности ГБЦ.

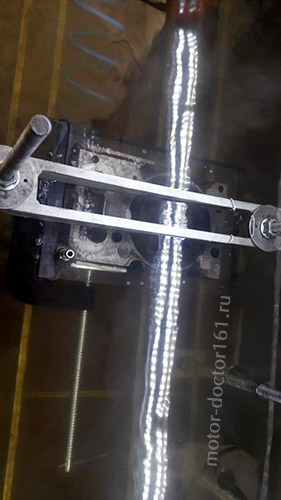

Наиболее удобно и быстро такой контроль можно осуществить, используя специально предназначенные для этого установки. Они разрабатываются и изготавливаются рядом зарубежных и в данное время отечественных фирм. Принцип действия установок основан на тестировании внутренних полостей головки с помощью сжатого воздуха. Предварительно исследуемая полость, например рубашка охлаждения, запаковывается с помощью различных заглушек. Далее головка блока, со стороны привалочной плоскости герметизируется с помощью резиновых прокладок и плиты, выполненной из оргстекла большой толщины. Через одну из заглушек, снабженную штуцером, внутрь испытуемой полости подается сжатый воздух под давлением до 4,5 бар, в зависимости от конструкции головки. Производители автомобилей рекомендуют давление опрессовки до 1,5 бар, что говорит о более чем достаточных условиях испытаний.

Головка погружается в воду, которой наполнена термоизолированная ванна. В воде, температура которой поддерживается около 65-70°С, головка нагревается до ее рабочей температуры. Благодаря тепловому расширению металла, вскрываются все трещины, даже те, что были закрыты при комнатной температуре. Местоположение трещин определяется визуально, по истечению сжатого воздуха из полости головки, сопровождающемуся образованием воздушных пузырьков. Для удобства поиска мест утечки установка позволяет вращать головку вокруг оси на 360°С.

Габаритные размеры ванны некоторых моделей установок, позволяют проводить тестирование не только головок, но и блоков, включая и V- образные. Появление сквозных трещин в блоках — явление более редкое, но и не менее опасное. Опрессовкой можно не только проверить герметичность контура охлаждения или смазки, но и установить характер видимых трещин, сквозные они или нет. Во всех случаях воздушные пузырьки гарантированно покажут наличие и место неисправности.

Наглядно особенности процесса опрессовки ГБЦ показаны на иллюстрациях. Испытаниям подвергалась головка дизельного двигателя Рено Премиум, двигатель MIDR 06.20.45. Работа выполнялась на специализированной установке, которая обладает характеристиками, делающими ее эксплуатацию экономичной, а работу — удобной. Термоизолированная ванна имеет большие размеры; предусмотрено искусственное освещение рабочей зоны, погружение испытуемого агрегата и его вращение автоматизированы. Все вопросы практической работы продуманы настолько, что проверка герметичности внутренних полостей ГБЦ занимает буквально несколько минут.

В следующих статьях рассмотрим дальнейшие работы по головке блока цилиндров, в частности замену направляющих втулок клапанов, замену седла клапана и обработку рабочих фасок клапана.

Наша компания производит ремонт ГБЦ в Батайске по адресу г.Батайск, ул. Рыбная, 98а, тел. +7(928)-760-49-89.

Есть вопросы? Звони!

+7(919)-895-89-06